Wiedza, doświadczenie, zaangażowanie.

Nasze realizacje.

Nasza praca

Wieloletnie doświadczenie naszych specjalistów w realizacji zadań z zakresu zarówno automatyki jak i informatyki przemysłowej zaowocowało rozwiązaniami, które z sukcesem wdrożyliśmy u naszych Klientów. Rozwiązania te niejednokrotnie pozwoliły na znaczne usprawnienie maszyny bądź linii produkcyjnej oraz zoptymalizowanie kosztów produkcji. Oto kilka przykładów z ostatnich lat:

System kontroli i wzrost wydajności

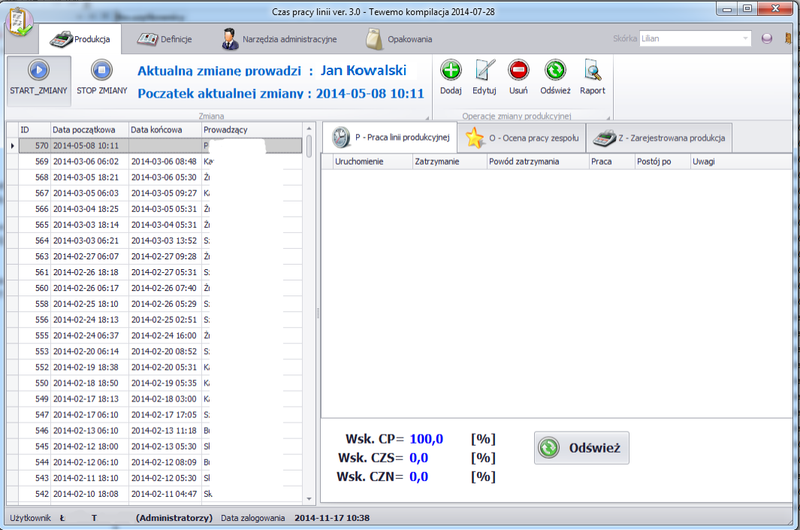

U jednego z Klientów istniała bardzo duża rozbieżność w wydajności linii produkcyjnej na zmianach nocnej i dziennej. Przyczyną tego stanu rzeczy była nadzwyczaj duża ilość postojów przy zmianie nocnej, nie wiadomo było natomiast czym przestoje były spowodowane. Jednym z pierwszych pomysłów Klienta na rozwiązanie problemu była instalacja kamer rejestrujących pracę linii, które niestety nie dały żadnego efektu.

Klient zwrócił się z prośbą o pomoc do zespołu Tewemo. Po szczegółowym omówieniu problemu i charakterystyki działania linii produkcyjnej nasi specjaliści opracowali system, w którym operator maszyny musiał podać powód zatrzymania linii, aby móc wznowić produkcję. Klient otrzymał dodatkowo do dyspozycji klucz bezpieczeństwa, pozwalający ominąć system, w razie uszkodzenia systemu rejestracji powodów zatrzymania maszyny. Rozwiązanie okazało się na tyle niezawodne, że nie jest wymagany żaden serwis, a wszelkie poprawki czy ulepszenia można wykonać na bieżąco za pomocą zdalnego zarządzania.

W rezultacie wydajność linii produkcyjnej wzrosła z 48% do 72%, a liczba niepotrzebnych zatrzymań linii zmalała do niezbędnego minimum (planowane postoje i szkodzenia maszyny). Nasz system pozwolił Klientowi na uzyskanie przejrzystej kontroli nad procesem produkcji i jednocześnie wpłynął na podniesienie wydajności.

Skuteczne łączenie wiedzy technologicznej z systemem sterowania

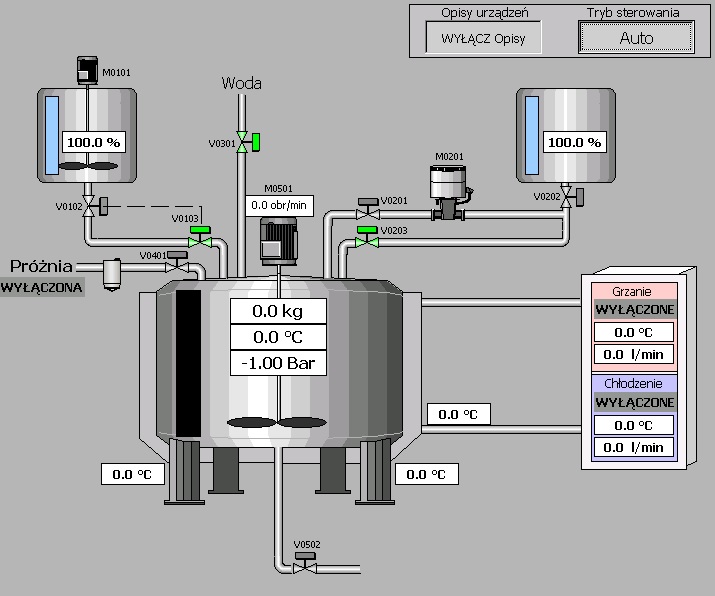

Jeden z klientów firmy posiada maszynę do produkcji specjalistycznego płynu (zarówno maszyna jak i technologia produkcji płynu są tajemnicą firmy Klienta). Sposób produkcji tego płynu wymaga dokładnej realizacji kolejnych etapów jej produkcji przy zachowaniu parametrów produkcyjnych jak temperatura czy ciśnienie. Wiedzę tą posiadał tylko jeden ze specjalistów firmy klienta i tylko ta osoba potrafiła wyprodukować płyn spełniający wszystkie wymagane właściwości produktu końcowego.

Po kilku rozmowach specjalistów Tewemo z technologiem Klienta został opracowany algorytm sterowania maszyny spełniający zadane kryteria sterowania – etapy realizacji płynu przy zachowaniu parametrów produkcyjnych.

Napisany od nowa program sterujący oraz wizualizacja pracy maszyny skutecznie odciążyła technologa Klienta – proces uruchomienia produkcji płynu sprowadza się do dwóch kliknięć na komputerze przemysłowym sterującym pracą maszyny.

Powtarzalność procesu produkcji płynu wyeliminowała koszty związane z błędami produkcyjnymi – brak jest wadliwych szarż produkcyjnych płynu a łatwość uruchomienia procesu produkcyjnego pozwoliła na szybkie przeszkolenie obsługi, dzięki czemu technolog Klienta mógł wreszcie pojechać na zasłużone wakacje 🙂

Kompleksowe wsparcie pracy zakładu produkcyjnego

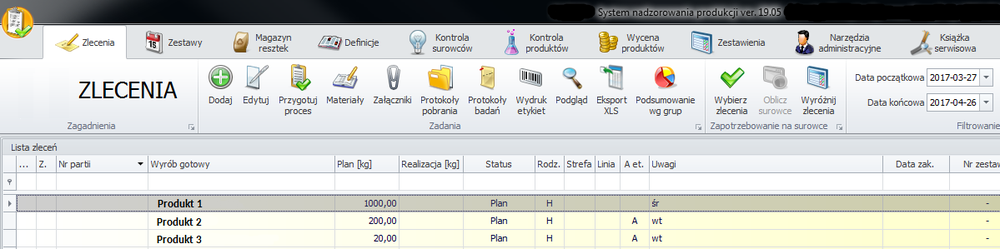

Klient zgłosił się do nas z pilną potrzebą – system którego używał stracił wsparcie i architektura w jakiej został opracowany (MS Access) uniemożliwiała stabilną pracę w środowisku sieciowym. Pierwotną wizję systemu udało się bezproblemowo zrealizować w dość krótkim czasie. Z biegiem czasu i wraz z użytkowaniem systemu w głowie Klienta zaczęły rodzić się nowe pomysły jego rozbudowy oraz rozszerzenia jego funkcjonalności.

System był rozwijany wg metodologii SCRUM – Klient cały czas posiadał stabilnie działający produkt, a kolejne jego wersje rozszerzały możliwości systemu. Nasze działania prowadzone były głównie zdalnie, co pozwoliło na zoptymalizowanie kosztów realizacji zadania i oszczędność czasu jego wykonania. Sukcesywnie dodawaliśmy nowe moduły i funkcjonalności. Dodatkowo zintegrowaliśmy działanie tego systemu z systemami wagowymi i etykietującymi oraz zapewniliśmy funkcję odczytywania danych z wielu czujników na linii produkcyjnej.

Działanie systemu nadzorowania produkcji: już na etapie dodania nowego zlecenia system jest w stanie odpowiednio przekalkulować niezbędne surowce, dostępne stany magazynowe, daty przydatności i inne wcześniej zdefiniowane parametry. Moduł raportów pozwala na szczegółowe przeanalizowanie całego procesu produkcji, co w efekcie ułatwia eliminowanie na bieżąco pojawiające się ewentualne błędy produkcyjne. Dane statystyczne wykorzystywane są przez Zarząd firmy: przekrojowe spojrzenie na koszty, ocena skali współpracy z klientami i jakości dostaw pozwala podejmować strategiczne decyzje, niezbędne dla rozwoju Zakładu.

Dzisiaj system zapewnia stałą kontrolę nad całym procesem produkcji od momentu przyjęcia magazynowego surowca, przez wszystkie etapy jego przetwarzania i magazynowania, aż do chwili wyjścia i zafakturowania produktu końcowego. Wspiera on codzienną pracę działów zakupów, kontroli jakości, produkcji i magazynu.

W rezultacie Klient zyskał niezawodnie działający system opracowany zgodnie ze swoimi wymaganiami, a Tewemo zaufanie kolejnego zadowolonego Klienta i dobrze zrealizowany projekt, który jest wzorem do kolejnych wersji „Systemu nadzorowania produkcji”.